2026实测: 跑高速清积碳只防不除, 燃油车电车的环保难题这样解

2026实测:跑高速清积碳只防不除,燃油车电车的环保难题这样解

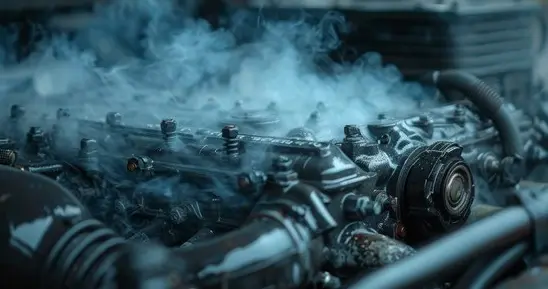

最近车友圈里讨论最多的,除了国七汽油全面上线,就是两个绕不开的话题:一是跑高速到底能不能清积碳,不少车主跑了几百公里高速后,发现怠速抖动、加速无力的问题依旧;二是燃油车为了达标环评硬装颗粒捕捉器,用车成本一路飙升,而电车看似环保,换下来的电池却成了新的环保难题。

今天用大白话跟大家把这些问题聊透——跑高速清积碳的真相、颗粒捕捉器的真实用车成本、动力电池回收的现状,还有真正实用的解决办法,一次性讲清楚,让大家用车不踩坑,也看清汽车行业向环保转型的真实现状。

1. 2026实测锤定:跑高速清积碳,只防不除是真相

关于跑高速清积碳的说法,已经流传了十几年,国七汽油上线后,更是有不少人觉得“油品变好了,跑高速清碳效果更好”。但2026年最新的实测数据和权威研究证明,跑高速对于积碳,只有“预防新积碳生成”的作用,想要靠它清除已经形成的顽固积碳,基本不可能,甚至操作不当还会伤车。这一点,不仅有实际测试佐证,更有中国汽研2025年底发布的《汽车积碳生成与清除白皮书》作为理论支撑。

1.1 三组实测对比:不同积碳程度,跑高速效果天差地别

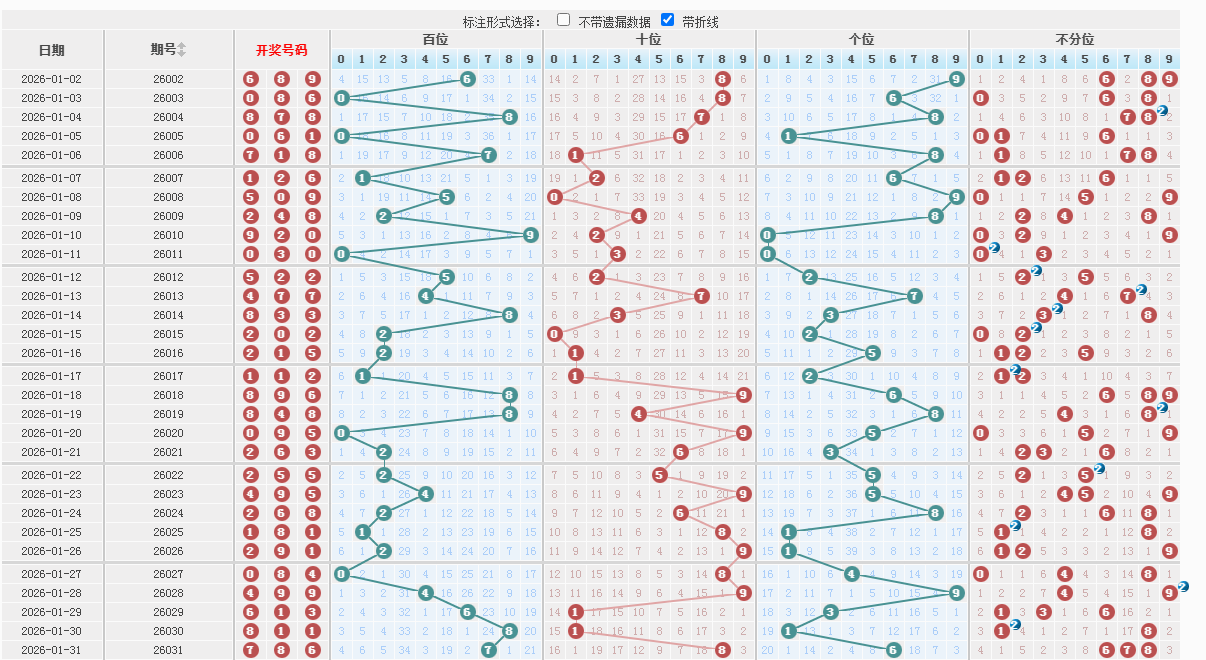

为了验证跑高速的清碳效果,2026年初有专业机构联合汽修厂,用3辆不同积碳程度、不同发动机类型的主流燃油车做了统一实测,测试路线为绕城高速,全程用内窥镜实时记录积碳变化,结果差距非常明显:

- 轻度积碳车型(行驶2.8万公里,1.2T双喷射):运动模式保持2500-3000转行驶40分钟,燃烧室和喷油嘴的新鲜软质积碳减少约50%,冷启动异响消失,油耗略有下降,但进气门积碳仅轻微脱落;

- 中度积碳车型(行驶4.2万公里,1.4T缸内直喷):手动模式3500转行驶60分钟,燃烧室边缘新鲜积碳减少30%,但进气门黑褐色老化积碳无变化,怠速抖动问题依旧;

- 重度积碳车型(行驶6.5万公里,1.5T缸内直喷):手动模式拉高转速至4000转行驶45分钟,积碳几乎无变化,反而在活塞顶部发现新的碳粒,汽修师傅表示,这是部分积碳脱落形成的“碳粒磨损”,长期下来会损伤气缸。

这次实测的结论很明确:跑高速仅对1-3个月形成的新鲜软质积碳有轻微清理效果,对3个月以上的老化积碳作用有限,对1年以上的顽固硬质积碳完全无效。而现实中,大部分车主发现车辆有积碳问题时,积碳基本都已经处于老化或顽固阶段,这也是为什么很多人跑了高速,却感觉“清碳效果为零”的原因。

1.2 核心原因:积碳燃点远高于发动机工作温度,高速气流冲不垮顽固积碳

很多人觉得“跑高速时发动机温度高、转速快,能把积碳烧没、冲掉”,这其实是对清碳原理的误解。中国汽研发动机实验室工程师的专业解读给出了答案:首先,积碳的燃点在600℃以上,而发动机正常工作时,水温仅90-110℃,就算是燃烧室内部,温度也只有300-400℃,根本达不到积碳的燃点,所谓“高温烧积碳”就是伪命题;其次,发动机进气门的间隙只有0.05-0.1毫米,比头发丝还细,高转速产生的气流压力,根本无法冲掉已经和金属表面牢牢结合的顽固积碳,反而可能让部分积碳脱落,进入气缸造成活塞环卡滞、气缸磨损,也就是常说的“拉缸”。

而有些车主跑完高速后,感觉“车变轻快了”,并不是积碳被清理了,而是两个原因:一是长时间高速行驶让发动机达到了最佳工作温度,燃烧效率提升,动力输出更顺畅;二是行车电脑会根据高转速行驶的状态,自适应优化喷油和点火时机,这种“轻快感”通常只能持续2-3天,并非积碳被清除的效果。

1.3 2026科学清碳法:分“预防”和“治理”,比跑高速管用10倍

既然跑高速清碳效果有限,那车主该怎么应对积碳问题?结合国七汽油全面上线的新情况,还有权威机构的建议,最科学的方法是“预防为主,治理为辅”,根据积碳程度选择对应方法,既省钱又不伤车,这也是目前公认最实用的解决方案。

1.3.1 日常预防:让积碳“少生成”,这4个习惯比跑高速更有效

国七汽油相比国六B,含硫量降低50%,烯烃含量减少,燃烧更充分,能从源头减少60%以上的颗粒物生成,这是预防积碳的天然优势,配合以下4个用车习惯,积碳生成速度能再降低40%:

- 避免长期短途低速行驶:每天通勤5公里以内,发动机没达到最佳温度就熄火,是积碳疯狂生成的主要原因,建议每周至少跑一次20分钟以上的中高速(80km/h以上),让发动机充分预热;

- 偶尔拉高转速:在安全的前提下,每2-3周找一段空旷道路,热车后将转速拉到3000-3500转,持续3-5分钟,清理新鲜积碳,避免其老化变硬;

- 按厂家要求加燃油和机油:别盲目加高标号汽油,92号就加92号,汽油的抗爆性和清洁度无关;机油优先选全合成,清洁性更好,能减少机油窜入燃烧室形成的积碳;

- 定期清理节气门:每1-2万公里清理一次节气门,费用仅50-100元,能有效避免进气系统积碳堆积,提升发动机响应速度。

1.3.2 分级治理:不同积碳程度,用不同方法,不花冤枉钱

当车辆出现怠速抖动、加速无力、油耗上升等积碳症状时,别盲目跑高速或清洗,根据积碳程度选择对应方法,避免过度清洗伤车:

- 轻度积碳(无明显症状,内窥镜显示少量黑色沉积):使用含PEA(聚醚胺) 成分的燃油添加剂,这是目前公认最有效的化学清理方式,每5000公里使用一次,能清理喷油嘴和燃烧室的轻度积碳,费用仅50-100元;

- 中度积碳(怠速轻微抖动、油耗上升5%-10%):采用“免拆清洗+物理清洗”组合,打吊瓶清洗节气门和进气道(200-300元),配合核桃砂或干冰清洗进气门(300-800元),无需拆解发动机,清理效果好;

- 重度积碳(怠速严重抖动、冷启动困难、故障灯亮):选择拆解清洗(俗称“挖煤”),这是最彻底的清理方式,费用800-1500元,建议去4S店或正规汽修厂操作,避免损坏发动机密封件。

2. 燃油车的环保困境:硬装颗粒捕捉器,治标不治本还增成本

为了满足国六、国七的环评要求,燃油车迎来了“颗粒捕捉器(GPF)”时代,尤其是缸内直喷发动机,几乎成了标配。不可否认,颗粒捕捉器能有效过滤尾气中的颗粒物,让车辆排放达标,但问题是,目前不少燃油车的发动机技术,并没有从源头降低颗粒物生成,而是靠“装滤网”的方式被动达标,这种“霸王硬上弓”的做法,不仅让车主的用车成本大幅增加,还带来了新的环保压力,这也是中汽协在2026年汽车行业报告中重点提及的行业痛点。

2.1 颗粒捕捉器的3大用车成本,车主每年多花几千元

中国汽研的实测数据显示,加装颗粒捕捉器的燃油车,在动力、油耗、维护三个方面,都让车主付出了额外成本,这些成本加起来,每年至少多花1000-3000元,部分车型甚至更高:

- 油耗上升:颗粒捕捉器的陶瓷滤芯孔隙率仅40%,会让排气阻力增加30-50%,相当于给发动机套上“紧箍咒”。实测显示,加装GPF的SUV油耗平均增加5-8%,按每年行驶1.5万公里、92号汽油8元/升计算,每年多花1200元左右油费;而当颗粒捕捉器需要再生时,发动机需额外喷油加热至600℃,单次再生消耗燃油0.5L,城市工况下每2000-5000公里再生一次,每年又多耗燃油15-20L;

- 保养升级:为了避免机油灰分堵塞滤芯,加装GPF的车型必须使用低灰分(≤0.8%)机油,这类机油的价格比普通机油高30%,基础保养一次就多花100-200元;

- 维修昂贵:颗粒捕捉器的陶瓷滤芯成本占总成的70%,一旦严重堵塞需要更换,某德系品牌的更换费用高达1.2万元,就算是清洗,一次也需要800-1500元,而城市通勤为主的车主,平均每2万公里就需要清洗一次。

除了直接的经济成本,颗粒捕捉器还会影响驾驶体验:加装GPF的2.0T车型,最大扭矩输出延迟0.2秒,0-100km/h加速慢1.2秒,急加速时会感觉“动力被拽住”;而当捕捉器堵塞率达70%时,发动机进入强制再生模式,功率会下降15%,持续约15分钟,高速巡航时尤为明显。

2.2 看似达标排放,实则带来后续环保压力

颗粒捕捉器的核心作用是“过滤”尾气颗粒物,而不是“消除”,过滤下来的颗粒物会堆积在滤芯中,虽然可以通过“再生”燃烧一部分,但仍有少量残渣残留,最终需要通过清洗或更换滤芯的方式处理。而清洗滤芯产生的废水、更换下来的废旧滤芯,都属于危险废弃物,需要专业机构处理,若处理不当,会造成土壤和水污染。

中汽协的数据显示,2025年国内燃油车更换的废旧颗粒捕捉器超过100万个,其中约10%的滤芯因处理不规范,带来了二次污染。而车企为了优化颗粒捕捉器的再生逻辑,需要投入大量研发成本,这些成本最终都会转嫁给消费者,形成“车主买单、车企达标、环保后续压力增加”的尴尬局面。更关键的是,这种“被动过滤”的方式,并没有推动发动机技术的本质升级,只是为了迎合环评要求的“权宜之计”。

2.3 破局方向:从源头降排放,才是燃油车的环保出路

当然,我们也不能否定颗粒捕捉器的环保作用,更不是说燃油车没有环保升级的可能。生态环境部2025年发布的国七标准(征求意见稿)中,明确了“技术中性”原则:只要车辆原始颗粒物排放≤0.3mg/km,就能豁免GPF安装。这一政策,也推动了车企从“被动过滤”向“主动减排”转型,2026年不少新款燃油车,已经通过发动机技术升级,从源头减少颗粒物生成,实现了“无GPF也达标”。

比如丰田2026款凯美瑞2.5L混动,采用双喷射系统+高压缩比技术,原始颗粒物排放低至0.25mg/km,工信部官网明确标注“无GPF”;马自达CX-50的Skyactiv-X系列,通过稀薄燃烧技术,让燃油燃烧更充分,积碳生成量比带GPF车型少37%。这些车型不仅没有颗粒捕捉器的烦恼,油耗和动力也得到了优化,这才是燃油车环保升级的正确方向——不是靠“装配件”达标,而是靠“提技术”减排。

3. 电车的环保难题:电池再生利用难,降解更是世界难题

在燃油车被颗粒捕捉器困扰的同时,纯电车作为“环保代表”,也迎来了新的挑战:随着首批新能源汽车的电池进入退役期,2026年国内退役动力电池规模将突破140万吨,这些拆换下来的电池,能否再生利用、能否完全降解,成为了世界性难题。不少人质疑“电车只是把污染从车尾转移到了电池端”,这话虽然绝对,但也道出了电车环保的核心痛点,而目前动力电池的回收和利用现状,远比大家想象的复杂。

3.1 动力电池的再生利用:回收率高,但梯次利用和材料再生仍有瓶颈

首先要明确一个事实:动力电池并非“一次性产品”,目前国内的动力电池回收技术,已经实现了较高的材料回收率。宁德时代2026年发布的动力电池回收报告显示,锂、钴、镍等关键金属的回收率已经达到99%以上,这些再生材料可以重新用于制造新电池,实现资源循环。但这并不意味着动力电池的再生利用已经“完美解决”,核心瓶颈在于梯次利用的规模化和回收成本的控制。

动力电池的使用寿命一般为8-10年,当电池容量衰减至80%以下时,就无法满足车辆行驶需求,但仍可用于储能、低速电动车等场景,这就是“梯次利用”。目前国内的梯次利用还处于分散状态,缺乏统一的电池标准和检测体系:不同车企的电池包设计不同、电芯型号各异,拆解难度大,检测成本高,导致大量退役电池直接被拆解炼料,而没有实现梯次利用,造成了资源浪费。

同时,动力电池的回收成本居高不下:一套退役电池包的拆解、检测、重组成本,约占电池包原值的30-40%,如果没有政策补贴和规模化运营,回收企业很难盈利。这也是为什么目前国内的动力电池回收,主要集中在钴、镍等高价金属的回收,而磷酸铁锂电池因为金属价值低,回收利用率相对较低。

3.2 动力电池的完全降解:目前尚无成熟技术,是全球共同挑战

如果说再生利用是“难”,那么动力电池的完全降解,就是“几乎不可能”,这也是目前全球新能源汽车行业都面临的共同难题。动力电池的核心部件包括电芯、电解液、隔膜、外壳,其中电芯的正极材料、电解液中的锂盐、隔膜的聚烯烃材料,都是人工合成的化工产品,具有化学稳定性强、难降解的特点,自然环境下的降解周期可达上百年,目前尚无成熟的技术能实现动力电池的完全生物降解或化学降解。

有人会问“为什么不研发可降解的动力电池材料?”,其实车企和科研机构一直在尝试,但可降解材料的性能,很难满足动力电池的要求:动力电池需要具备高能量密度、高安全性、长循环寿命,而可降解材料大多存在强度低、稳定性差的问题,无法适应车辆行驶的复杂环境。比如可降解的聚合物隔膜,在高温或低温环境下容易老化,存在安全隐患,目前还只能处于实验室研发阶段,短期内无法实现产业化应用。

3.3 电车的环保性:不能否定,也不能神化,全生命周期环保才是关键

面对动力电池的难题,我们不能否定电车的环保价值,也不能把电车的环保性“神化”。电车的环保性,不能只看使用阶段,而要从全生命周期来评价:从电池原材料的开采、电池制造,到车辆使用,再到电池回收,整个过程的碳排放和污染,才是电车环保性的核心。

中国汽研2026年发布的《新能源汽车全生命周期环保评估报告》显示,一辆纯电车在使用3年以上后,其碳排放总量会低于同级别燃油车,使用5年以上,环保优势会更加明显;而如果动力电池能实现梯次利用和材料再生,全生命周期的碳排放会再降低20-30%。也就是说,电车的环保性,需要“长期使用”和“规范回收”来支撑,而目前国内正在完善动力电池回收体系:2026年起,国内所有新能源车企都必须建立动力电池回收追溯系统,退役电池需交由有资质的企业处理,禁止随意丢弃,这一政策,也为动力电池的规范利用奠定了基础。

4. 汽车环保转型的核心:不是“选燃油车还是电车”,而是“全链条减碳”

聊完了燃油车的颗粒捕捉器、电车的动力电池难题,很多人会疑惑“到底该买燃油车还是电车?”,其实这个问题本身就走入了误区。汽车行业的环保转型,从来不是“非此即彼”的选择,而是从研发、生产、使用到回收的全链条减碳,而对于消费者来说,不管是开燃油车还是电车,选对车型、科学用车,就是为环保做贡献。结合2026年的行业现状,给大家几点实用的建议,同时也看看汽车行业的环保升级趋势。

4.1 燃油车车主:这样选车用车,避开GPF烦恼,减少积碳和排放

如果你更偏爱燃油车,想要避开颗粒捕捉器的困扰,同时减少积碳生成和尾气排放,2026年选车和用车可以遵循这几个原则:

- 选车优先选“无GPF豁免车型”:买车前查工信部官网的“轻型汽车环保信息公开”平台,输入车型号,看是否标注“无颗粒捕捉器”,这类车型靠发动机技术升级实现减排,没有GPF堵塞的烦恼,比如马自达CX-50、丰田新款凯美瑞混动等;如果心仪的车型带GPF,优先选2025年3月后生产的“第三代GPF”版本,这类车型的GPF采用紧耦合设计,再生效率翻倍,堵塞率控制在1%以内;

- 科学用车减少积碳和排放:坚持“避免长期短途行驶、偶尔拉高转速、按要求加燃油机油”的习惯,不仅能减少积碳生成,还能提升燃油燃烧效率,从源头减少颗粒物排放;定期清理积碳,让发动机保持最佳工作状态,油耗更低,排放也更清洁。

4.2 电车车主:这样选车用车,延长电池寿命,方便后续回收

如果你选择了电车,想要延长电池寿命,减少电池衰减,同时为后续的回收和梯次利用提供便利,这几点一定要注意:

- 选车优先选主流品牌和标准化电池:主流品牌的动力电池,有更完善的回收体系,而标准化电池包更便于后续的梯次利用和拆解;避免选择小众品牌的非标电池,后续回收难度大,残值也低;

- 科学充电延长电池寿命:避免过度充电(充至100%)和过度放电(电量低于20%),日常充电充至80-90%,冬季充电前先预热车辆,减少电池衰减;避免长时间快充,日常以慢充为主,保护电池电芯;

- 退役电池交给正规回收企业:车辆电池达到退役期后,不要随意卖给二手车商或无资质的回收商,直接联系车企的4S店或官方指定的回收企业,这些企业会对电池进行检测,能梯次利用的就梯次利用,不能的就进行材料再生,避免二次污染。

4.3 行业趋势:燃油车升级技术,电车完善回收,混动成过渡最优解

从2026年的汽车行业现状来看,燃油车和电车并非“对立关系”,而是在环保升级中各有侧重:燃油车的核心方向是发动机技术升级,从源头降低颗粒物和碳排放,逐步摆脱对颗粒捕捉器的依赖,同时优化燃油效率,让“油烧得更干净”;电车的核心方向是完善动力电池全生命周期管理,一方面研发更高性能、更易回收的电池材料,另一方面扩大梯次利用规模,降低回收成本,让“电池循环更高效”。

而插电混动车型,作为燃油车和电车之间的过渡车型,在2026年展现出了独特的环保优势:日常通勤用纯电模式,零排放;长途行驶用油电混合模式,发动机高效工作,减少燃油消耗和排放,而且发动机工作时间少,颗粒捕捉器的堵塞概率大幅降低。中国汽研的实测显示,插电混动车型的全生命周期碳排放,比纯燃油车低40%以上,比纯电车(考虑火电发电)低10%左右,是目前兼顾实用性和环保性的最优解。

4.4 环保的本质:车企研发升级,政策完善引导,消费者科学参与

汽车行业的环保转型,从来不是靠某一方就能完成的:车企需要加大研发投入,从源头推动技术升级,不管是燃油车的发动机技术,还是电车的电池技术,都要向“高效、低排、易回收”发展;政策层面需要完善标准和监管,比如统一动力电池标准、规范颗粒捕捉器设计和废旧滤芯处理、给予环保技术研发和回收企业补贴;而作为消费者,我们的每一个选择和用车习惯,都能影响环保效果——选环保技术成熟的车型、科学用车减少消耗、规范处理废旧零部件,就是为汽车环保转型贡献的一份力量。

写在最后

跑高速清积碳的真相、燃油车颗粒捕捉器的烦恼、电车动力电池的难题,这些问题的背后,其实是汽车行业向环保转型过程中必然要经历的阶段。没有哪种车型是“绝对环保”的,燃油车的环保升级需要摆脱“被动达标”,走向“主动减排”;电车的环保性需要靠“全生命周期管理”来支撑,而不是只看使用阶段的零排放。

对于我们普通车主来说,不用为这些环保难题过度焦虑,2026年的实测数据和行业政策,已经给出了明确的解决办法:燃油车选无GPF或第三代GPF车型,科学用车减少积碳和排放;电车选主流品牌,科学充电延长电池寿命,规范回收退役电池。而汽车行业的环保转型,也正在朝着更理性、更科学的方向发展,相信随着技术的升级和政策的完善,燃油车和电车的环保难题,都会逐步得到解决。

毕竟,环保从来不是一场“选择题”,而是一场需要车企、政策、消费者共同参与的“持久战”,唯有全链条发力、各方面配合,才能让我们的出行更便捷,也让我们的环境更美好。

本文链接:/article/2026实测-跑高速清积碳只防不除-燃油车电车的环保难题这样解

转载请注明出处,谢谢!