钢铁行业节能降碳新突破:极致能效工程成效显著

2022年启动的钢铁行业极致能效工程已实现年节能量超2400万吨标准煤,减排二氧化碳6000万吨,超额完成目标。江阴兴澄等企业通过技术改造降本增效,鞍钢实现吨钢能耗降低13千克。铁水智能管理系统、压缩空气智能管控等创新技术助力行业绿色转型,碳排放权交易市场纳入推动行业向碳排放强度控制转型。

钢铁行业节能降碳新突破:极致能效工程成效显著

- 钢铁行业于2022年12月启动极致能效工程,旨在实现节能降碳目标,中国钢铁工业协会积极推动相关行动。

- 工程实施以来,全行业节能量超2400万吨标准煤,减排二氧化碳6000万吨,超额完成预定目标。

- 江阴兴澄特种钢铁有限公司等企业通过技术改造,实现显著降本增效,年度动力降本效益达1.36亿元。

- 铁水智能管理系统和压缩空气智能管控技术等创新应用,助力钢铁行业提升能效,减少碳排放。

- 钢铁行业纳入全国碳排放权交易市场,未来将转向以碳排放强度控制为主,推动绿色低碳转型。

钢铁行业是国民经济的重要基础产业,也是能源消耗和二氧化碳排放的重点行业。为推进节能降碳,钢铁行业极致能效工程于2022年12月启动实施。

“通过努力,全行业实现节能量超2400万吨标准煤,减排二氧化碳6000万吨,超额完成节能降碳行动方案目标。”中国钢铁工业协会党委副书记、副会长兼秘书长姜维在近日召开的钢铁行业能效标杆三年行动2025年度总结会上表示,要主动顺应“能耗双控”向“碳排放双控”转变的战略导向,将极致能效工程与钢铁行业绿色低碳转型目标深度融合,谋划“十五五”发展新篇。

深挖潜力降本增效

数据显示,煤、焦炭占钢铁行业能源投入的90%以上,对化石能源的高度依赖是行业碳排放总量偏高的主因。《钢铁行业碳中和愿景和低碳技术路线图》明确,2030年前钢铁行业降碳的核心技术路径为系统能效提升,该路径蕴含着15%的降碳潜力。

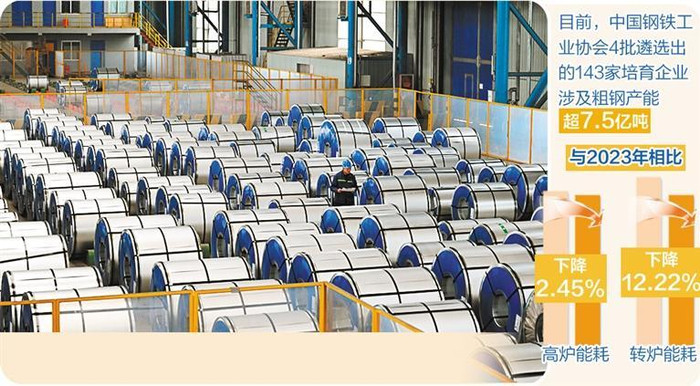

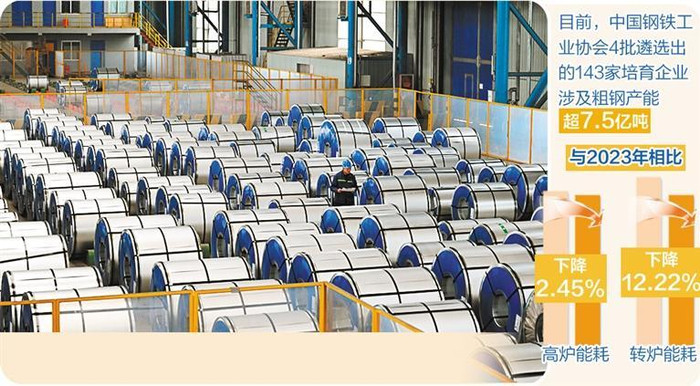

中钢协专务理事张永杰介绍,钢铁行业极致能效工程以“三清单、两标准、一数据系统”为主线,依托“双碳最佳实践能效标杆示范厂”培育,有序推动钢铁行业重点工序能效达标,促进钢铁工业绿色高质量发展。截至目前,4批遴选出的143家培育企业涉及粗钢产能超7.5亿吨,仅高炉、转炉能耗就较2023年分别下降2.45%、12.22%,累计节能1320万吨标准煤,减排二氧化碳3400万吨。

当前,钢铁行业面临来自市场、环保、成本等方面的多重压力,众多企业锚定极致能效,竞相对标找差、深挖潜力,降本增效成效明显。2025年,江阴兴澄特种钢铁有限公司年度动力降本效益达1.36亿元;鞍钢本钢板材股份有限公司不仅完成高炉、焦炉等重点工序的26项重大节能项目,还将极致能效扩展至烧结工序、公辅系统,新增焦化上升管余热回收、超临界发电机组等9项措施,2025年吨钢综合能耗同比降低13千克标准煤,能耗降本2.5亿元。

来自中钢协的数据显示,2025年底统计的50余家示范企业3年内共投入409亿元,单个企业平均投入7亿元,吨钢改造资金95元,吨钢用能成本降低29元,平均回收期3.27年,为企业降本提供了有力支撑。

业内人士普遍认为,随着工程推进,“节能降碳=降本增效”的逻辑越发清晰,更多企业实现从“要我做”到“我要做”的转变,形成了内生驱动的良好局面。

“‘极致能效’并非单纯追求‘物理能效’,而是兼顾效率与效益的‘极致经济能效’。”姜维表示,这既响应了国家“双碳”目标的要求,又贴合了企业降本的现实需求,并能使标杆示范企业在产能调控、绿色金融等方面获益,从而形成“政策引导、企业主导、成本驱动、效益激励”的良性循环。

加速应用先进技术

技术创新是破解钢铁行业“高碳锁定”难题的核心密钥,更是驱动绿色发展的主引擎。在极致能效工程“三清单”中,技术清单为行业持续提供最佳可行技术,能力清单提供技术供应商资源,数据系统实现能效管理数字化。

铁水智能管理系统通过实时监测和优化调度,显著提升能源利用效率;压缩空气智能管控技术则有效降低工业气体能耗。这些创新技术的应用,为钢铁行业绿色转型提供了坚实支撑。

未来,随着碳排放权交易市场的深入实施,钢铁行业将加速向碳排放强度控制转型,推动全产业链协同减排。

本文链接:/article/钢铁行业节能降碳新突破极致能效工程成效显著

转载请注明出处,谢谢!